Navantia acaba de presentar en el astillero de Puerto Real las técnicas de fabricación aditiva (o impresión 3D), como parte de su transformación hacia el “Astillero 4.0”, que tiene “unos objetivos claros de reducción de costes, plazos e incremento de calidad en nuestros productos y procesos, para lograr la sostenibilidad competitiva de la empresa”, ha incidido el director de Navantia Bahía de Cádiz, Pablo López.

“Navantia apuesta firmemente por ser una empresa sostenible de la industria naval, estratégica e internacional, desarrollando programas navales competitivos. Para ello hemos desarrollado una estrategia denominada Astillero 4.0, que es la aplicación de las tecnologías habilitadoras de la cuarta revolución industrial en la que estamos inmersos, en nuestros procesos productivos”, ha explicado López.

Precisamente cuando se habla de Astillero 4.0, se plantea el uso tecnologías como la robótica, el internet de las cosas, la inteligencia artificial, la realidad aumentada, o las técnicas avanzadas de simulación, entre otras.

En este caso, la Unidad de Negocio de Navantia Bahía de Cádiz lidera el impulso de una tecnología clave: la fabricación aditiva o impresión 3D. “Iniciamos la actividad de I+D+i en esta tecnología hace dos años, conjuntamente con la Universidad de Cádiz. A finales del año pasado pudimos ver los primeros resultados, al concluir el primer proyecto de I+D+i de Navantia en fabricación aditiva, denominado 3DCABINS con la impresión integra de un aseo modular en 3D y la instalación a bordo de un buque de dos rejillas de ventilación impresas con esta tecnología”, se remarca en una nota remitida a DIARIO Bahía de Cádiz. Este año se ha iniciado un segundo proyecto de I+D+i, ADIBUQUE, “con el que buscamos consolidar el uso de esta tecnología en nuestros buques”, agrega Pablo López.

Por su lado, el responsable del proyecto, Víctor Casal, concreta que la técnicas de fabricación aditiva permiten producir piezas a partir de modelos tridimensionales en formato digital. Los equipos van materializando capa a capa la información digital suministrada por el modelo digital. Respecto a otras técnicas convencionales de fabricación, “la fabricación aditiva aporta una enorme libertad y flexibilidad en el diseño y en la producción, permitiendo ahorrar material, disminuir costes y ganar tiempo en el prototipado y producción, así como aportando mejoras medioambientales”.

Aunque se ha desarrollado poco en el sector naval, en comparación con otros sectores como el aeroespacial y el sanitario, “en los últimos años hemos detectado un aumento significativo de trabajos en relación a la aplicación de la fabricación aditiva en el sector naval”, anota Casal.

Algunas de las ventajas que presenta la fabricación aditiva para la construcción naval frente a los métodos tradicionales de fabricación, son: el ahorro de materiales; las partes que se producen pesan menos, disminuyendo el peso total del buque (mayor capacidad de carga y menor consumo de combustible/una mayor de velocidad); en el caso de uso de materiales termoplásticos, se evitan los problemas de corrosión en ambientes marinos; esta forma de fabricar favorece la actividad económica local, reduciendo la importación desde otros países con mano de obra barata; y el stock de piezas necesarias es menor, debido a la capacidad rápida de producción de las mismas tras recibir la correspondiente demanda.

CON EL APOYO DE LA UCA

A lo largo de toda su trayectoria, la línea de I+D+i que Navantia desarrolla en el ámbito de la fabricación aditiva ha contado con el apoyo científico y técnico del grupo de investigación INNANOMAT de la Universidad de Cádiz.

El primer proyecto que esta empresa pública ha realizado en el ámbito de la fabricación 3D ha sido el proyecto denominado 3DCABINS, a través del cual se han desarrollado materiales y tecnologías de fabricación aditiva para la producción de cabinas en el sector naval. El proyecto ha sido todo un éxito y ha permitido la fabricación a escala real de dos prototipos de aseos modulares para habilitación naval, con dos tipos de materiales, a costes significativamente menores, con casi un 50% de reducción de peso, y con tiempos de fabricación por debajo de los que conllevan los procedimientos de fabricación convencionales.

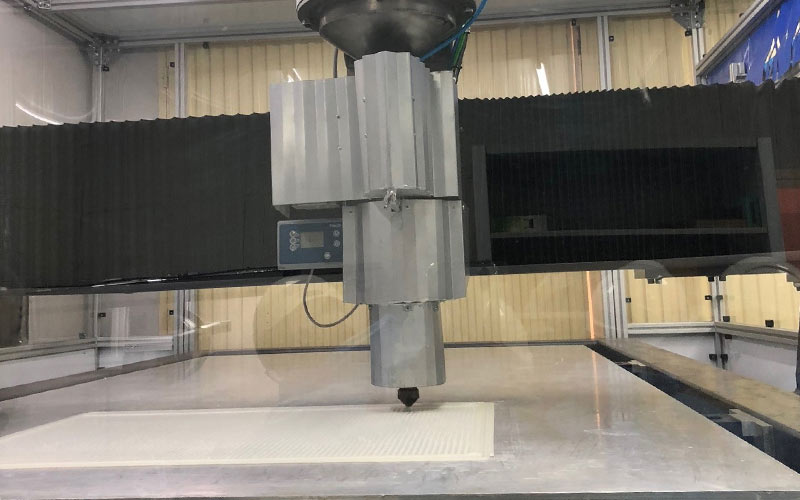

Para su ejecución, ha sido necesario desarrollar, instalar y poner a punto un equipo de impresión 3D con tecnología FDM (Fused Deposition Modeling) de gran volumen, capaz de producir piezas de hasta tres metros cúbicos. Este equipo es pionero en Europa. El proyecto 3DCABINS ha sido cofinanciado por la Fundación CEI.Mar.

Adicionalmente, se han fabricado e instalado dos rejillas de ventilación en la primera unidad de buque tipo SUEZMAX, actualmente en construcción en Matagorda, lo que supone el primer hito a nivel internacional de instalación de piezas impresas mediante esta tecnología en la fase de constructiva de un buque.

Actualmente, Navantia ha comenzado un segundo proyecto de investigación industrial, denominado ADIBUQUE, en el que se analizarán las piezas potencialmente imprimibles mediante esta tecnología en un buque, y se aplicará la tecnología de impresión 3D de gran volumen a elementos de buques en fase de construcción. Este proyecto persigue la explotación de las inmensas posibilidades que tienen estas técnicas para optimizar y mejorar los procesos productivos y la funcionalidad de piezas típicas del sector naval, así como del desarrollo de nuevas formas de diseño de estas piezas explotando la flexibilidad que ofrece la fabricación aditiva.

Los proyectos e iniciativas en curso “permiten visualizar el potencial que esta línea de trabajo tiene por sí misma y en el conjunto de la apuesta de Navantia por el modelo de Astillero 4.0. Podemos prever que esta tecnología ha llegado para quedarse y ser parte en un futuro próximo de nuestro tejido productivo”, se sentencia.

Adicionalmente, la próxima apertura del Centro de Innovación en Tecnologías de Fabricación Avanzada (CFA), liderado por la Agencia IDEA (en la misma Puerto Real, con fondos europeos de la ITI), se entiende que “supondrá un escenario inmejorable para poder seguir avanzando en el desarrollo de la tecnología de fabricación aditiva orientado al sector naval”. Alcanzar el nivel de madurez requerido “se traducirá en una apertura de nuevas líneas de negocio para la industria auxiliar de Navantia”.